由于切削速度过高、切削液不合适、铰刀过度磨损、铰刀主偏角过大或余量太大等都会造成数控车铣复合机床的加工粗糙度高由于。因为造成粗糙度高的很多由于,所以解决就比较困难,可以降低切削速度,参考加工材料来选择切削液,减小铰孔余量并铰孔前底孔位置精度与质量上升,增加铰孔余量,加大容屑槽空间或采用带刃倾角的铰刀使排屑顺利,定期更换铰刀合理选择刀具等措施。因为数控车铣复合机床导向套磨损或是导向套低端距离工件太远,导向套长度短或精度差等因其造成铰出的孔位置精度差。可以定期检查更换导向套,加长导向套,加强导向套与铰刀间隙的配合精度,及时调整主轴轴承间隙。

数控车铣复合机床切断方法有下面几种:1、直进法。切断刀垂直于工件轴线目标进给切断。这种方法功率高,但对车床、切断刀的刃磨、装夹都有较高的要求,不然易形成刀头折断。2、控制借刀法。在刀具、工件、车床刚性不足的状况下,可选用借刀法切断工件。这种方法是指切断刀在轴线目标作反复往返移动,随之两边径向进给,直至工件切断。3、反切法。反切法是指工件反转,车刀反向装夹。这种切断方法实用于切断直径较大的工件。其优势是:由于作用在工件上的切削力和与主轴重力目标一概(向下),数控车铣复合机床主轴不简单产生上下跳动,切断工件时对照稳定,而且切屑朝下排除,不会拥塞在切削槽中,排屑顺当。

精密作为数控车铣复合机床区别于其他机械的主要特征之一,一直是全球机床业不懈追求的目标。微纳时代,机床工具行业的智能化技术目前应用硕果累累。近年来,我国数控车铣复合机床工具制造业取得长足进步,经济规模实现由小到大的迅猛增长,连续多年居世界第一位。在中高端产品领域,我国已实现从无到有的突破,中高端机床工具产品主要规格品种基本实现由不能做到能做的升级和跨越,与此同时,企业综合素质得到普遍提升,一批具有较强市场竞争力的企业开始涌现。

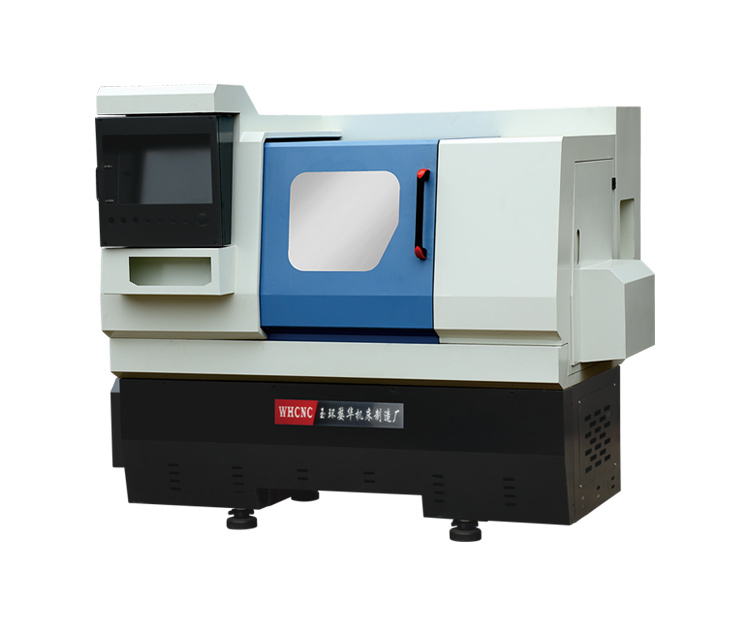

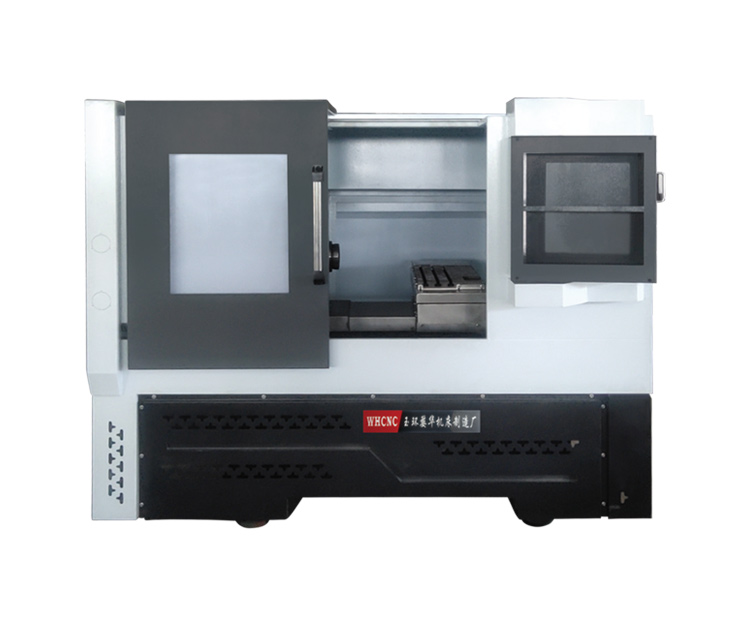

数控车铣复合机床加工件,CNC加工是备有刀库,并能主动替换刀具,对工件进行多工序加工的数字操控机床。工件经一次装夹后,数字操控系统能操控机床按不一样工序,主动挑选和替换刀具,主动改动机床主轴转速、进给量和刀具相对工件的运动轨道及其他辅佐机能,顺次完结工件几个面上多工序的加工。数控车铣复合机床因为工序的会集和主动换刀,减少了工件的装夹、丈量和机床调整等时刻,使机床的切削时刻到达机床开动时刻的8O%左右(通常机床仅为15~20%);一起也减少了工序之间的工件周转、转移和寄存时刻,缩短了出产周期,具有显着的经济效果。

与传统的数控车铣复合机床相比,数控车铣复合机床机械部件有几个特点:(1)采用了高性能的主轴及进给伺服驱动装置,机械传动结构得到简化,传动链较短。(2)机械结构具有较高的动态特性,动态刚度,阻尼刚度,耐磨性以及抗热变形性能。(3)较多地采用高效传动件,如滚珠丝杠螺母副,直线滚动导轨等。(4)还有一些配套部件(如冷却,排屑,防护,润滑,照明,储运等一系列装置)和辅属设备(编程机和对刀仪等)。