常用的全自动卧式加工中心加工对刀的方法:1、点动对刀法。按住控制面板上点动键,将刀尖轻触被加工件表面(X和Z两个方向分两次进行点动),计数器清零,再退到需设定的初始位置(X、Z设计初值),再清零,得到该刀初始位置。常用的CNC机床加工对刀的方法依次确定每把刀的初始位置,经试加工后再调整到准确的设计位置(起始点)。这种方法无须任何辅具,随手就可操作,但时间较长,特别是每修磨一次刀具就必须重新调整一次。 该方法适合于简单工序或初次安装调试。2、采用对刀仪法。机床选配的对刀仪有采用自测装置,但CNC机床操作复杂,仍须花费一定的准备时间。适合多刀测量时使用。3、采用数控刀具。刀具安装经初次定位后,在经过一段时间切削后产生磨损而需要刃磨,普通刀具刃磨后重新安装时的刀尖位置发生了变化,需要重新对刀。而数控刀具的特点是刀具制造精度高,刀片转位后重复定位精度在0.02mm 左右,大大减少了对刀时间。同时,全自动卧式加工中心刀片表面上涂有耐磨层(SiC、TiC等),使其耐用度大大提高(3~5倍),但成本较高。

全自动卧式加工中心的主轴是一个空心阶梯轴。主轴的内孔用于通过长的棒料及卸下顶 尖时穿过钢棒,也可用于通过气动、电动及液压夹紧装置的机构。主轴前端的锥孔为公制90mm,用于安装顶 尖套及前顶 尖。有时也可安装心轴,利用锥面配合的摩擦力直接带动心轴和工件转动。主轴后端的锥孔为工艺孔。数控车床主轴安装在三个支承上。前支承中有三个滚动轴承,前面是C级精度的3182124k型双列圆柱滚子轴承,用于承受径向力。这种轴承具有刚性好、精度高、尺寸小及承载能力大等优点:后支承采用一对7020ACTA/P5DBB型号的向心推力轴承。主轴支承对数控车床主轴的运转精度及刚度影响很大,卧式加工中心价格主轴轴承应在无间隙(或少量过盈)条件下运转,直接影响机床的加工精度,因此主轴轴承的间隙须定期进行调整。

数控程序由全自动卧式加工中心自动加工零件所需工作指令组成,包含切削过程中所必需的机械运动,零件轮廓尺寸,工艺参数等加工信息。编制程序的工作可以人工进行,也可以在数控机床以外用计算机自动编程系统来完成。对于几何形状比较简单的零件,程序段不多,可以采用手工编程;对于比较复杂特别是空间曲面零件,由于手工编程繁琐而费时,且易出错,需采用自动编程的方法。输入装置的作用是将程序载体上的数控代码信息转换成相应的电脉冲信号并传送至数控装置的存储器。根据程序控制介质的不同,输入装置可以是光电阅读机,录放机或软盘驱动器。最早使用光电阅读机对穿孔纸带进行阅读,之后大量使用磁带机和软盘驱动器。有些全自动卧式加工中心不用任何程序存储载体,而是将程序清单的内容通过数控装置上的键盘,用手工的方式输入。

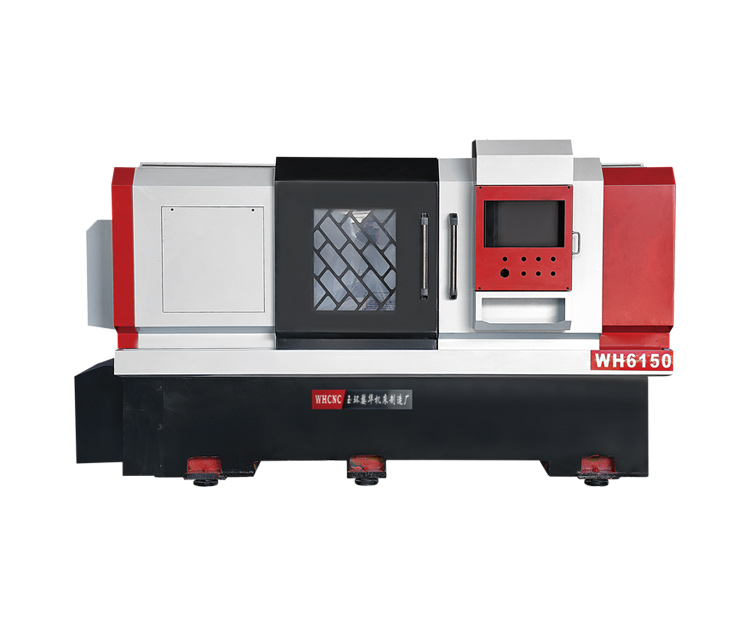

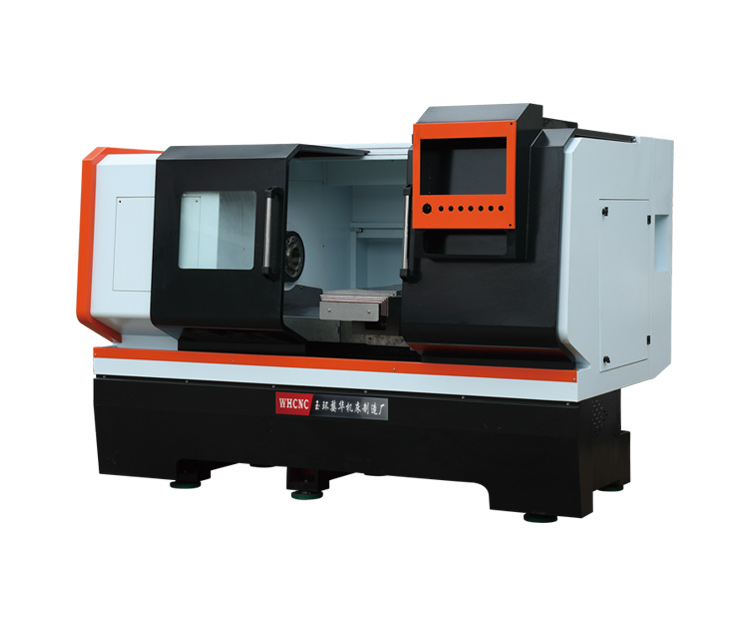

全自动卧式加工中心加工按主轴的安置方法分为立式和卧式两类。卧式CNC加工通常具有分度转台或数控转台,可加工工件的各个旁边面;也可作多个坐标的联合运动,以便加工杂乱的空间曲面。立式CNC加工通常不带转台,仅作顶面加工。此外,还有带立、卧两个主轴的复合式CNC加工,和主轴能调整成卧轴或立轴的立卧可调式CNC加工,它们能对工件进行五个面的加工。全自动卧式加工中心加工的主动换刀设备由寄存刀具的刀库和换刀组织组成。刀库品种许多,常见的有盘式和链式两类。链式刀库寄存刀具的容量较大。换刀组织在机床主轴与刀库之间交流刀具,常见的为机械手;也有不带机械手而由主轴直接与刀库交流刀具的,称无臂式换刀设备。