全自动机床的特点:自动化水准高,可以减少操纵者的膂力工作强度。CNC数控车床加工进度是按输入的程序自动完了的,操纵者只需起始对刀、装卸工件、调换刀具,在加工进度中, 主若是查核和监视车床运行。可是,因为数控车床的技能含量高,操纵者的脑力工作相应进步。CNC数控车床加工零件精度高、品质安稳。数控车床的定位精度和反复定位精度都很高,较简易保证一批零件标准的共同性,只需工艺筹划和程序精准正确,加之细心操纵,就可以够保证零件取得较高的加工精度,也便于对CNC数控车床加工进度实施品质管制。CNC数控车床加工生产功率高。CNC数控车床加工是能再一次装夹中加工多个加工外观,通常只检测首件,所以可以省区通常车床加工时的不少中间工序,如划线、标准检测等,减少了辅助时刻,而且因为全自动机床加工出的零件品质安稳,为后续工序带来简易,其综合功率显然进步。

全自动机床导轨轴承设置的目的是限制发电机主轴的工作,使其只能在指定的导轨轴承间隙范围内承受发电机主轴上的径向载荷。一、轴承温度升高的原因。1、轴瓷砖表面的接触点较小,接触面不足,不符合设备规格要求。2、轴承间隙的增加远远大于设计要求的间隙,导致润滑油进入轴承瓦面时不易形成油楔,造成润滑不良,导致导向轴承温度升高,机组振动增大。二、全自动机床轴承温升的解决方法。润滑瓷砖表面时,即使通过主轴的摆动点,虽然匹配间隙最小,但由于距离短,润滑条件好,摩擦产生的热量少,冷却效果好,一般不会导致轴承温升现象,也不会导致瓷砖燃烧。

全自动机床加工件,CNC加工是备有刀库,并能主动替换刀具,对工件进行多工序加工的数字操控机床。工件经一次装夹后,数字操控系统能操控机床按不一样工序,主动挑选和替换刀具,主动改动机床主轴转速、进给量和刀具相对工件的运动轨道及其他辅佐机能,顺次完结工件几个面上多工序的加工。全自动机床因为工序的会集和主动换刀,减少了工件的装夹、丈量和机床调整等时刻,使机床的切削时刻到达机床开动时刻的8O%左右(通常机床仅为15~20%);一起也减少了工序之间的工件周转、转移和寄存时刻,缩短了出产周期,具有显着的经济效果。

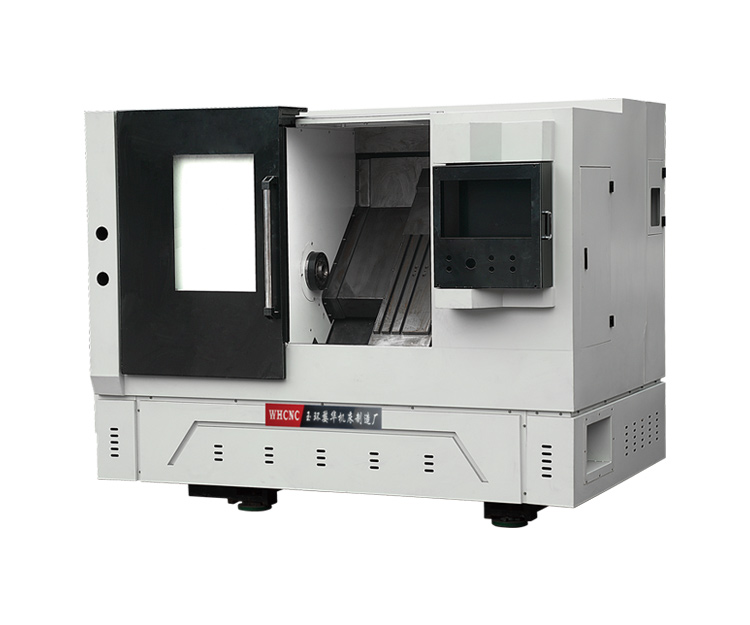

斜床身全自动机床的优点:稳定性好:需要加工过大零件一般采用斜床身或平床身斜导轨机床,因为中大型机床相应各部件也很大,特别是刀塔部位,数控车床定制厂家采用斜导轨主要是为了克服重力有更好的稳定性来提高机床精度,在一些恶劣环境中就能体现斜身机床的优越性。提高空间利用率,斜身机床能有效利用空间,大大减小了机床的平面占地位置。便于排屑:倾斜的导轨也便于将铁屑集中在排屑机上便于实现自动化排屑。切削下的铁屑带有很高的热量,积聚在导轨上会使导轨受热变形,使工作精度发生变化,在批量化自动加工过程中会导致工件的批量报废,斜床身全自动机床在设计时主轴箱采取了相应的减少主轴热变形的措施,使主轴长期工作时能保持主轴轴线的相对稳定性。