加工对象结构及工艺有着很大的相似之处,但由于数控系统的也存在,也有着很大的区别,与普通车床相比,全自动组合机床具有以下特点:1、采用了全封闭或半封闭防护装置,用封闭防护装置可防止切屑或切削液飞出,给操作者带来意外伤害。2、采用自动排屑装置,数控车床大都采用斜床身结构布局,排屑方便,便于采用自动排屑机。3、主轴转速高,工件装夹安全可靠,都采用了液压卡盘,夹紧力调整方便可靠,同时也降低了操作工人的劳动强度。4、可自动换刀,采用了自动回转刀架,在加工过程中可自动换刀,连续完成多道工序的加工。5、主、进给传动分离,全自动组合机床的主传动与进给传动采用了各自独立的伺服电机,使传动链变得简单、可靠,同时,各电机既可单独运动,也可实现多轴联动。

全自动组合机床导轨轴承设置的目的是限制发电机主轴的工作,使其只能在指定的导轨轴承间隙范围内承受发电机主轴上的径向载荷。一、轴承温度升高的原因。1、轴瓷砖表面的接触点较小,接触面不足,不符合设备规格要求。2、轴承间隙的增加远远大于设计要求的间隙,导致润滑油进入轴承瓦面时不易形成油楔,造成润滑不良,导致导向轴承温度升高,机组振动增大。二、全自动组合机床轴承温升的解决方法。润滑瓷砖表面时,即使通过主轴的摆动点,虽然匹配间隙最小,但由于距离短,润滑条件好,摩擦产生的热量少,冷却效果好,一般不会导致轴承温升现象,也不会导致瓷砖燃烧。

香港全自动组合机床车削用量的挑选原则是:1、粗车时,首先考虑挑选一个尽可能大的背吃刀量ap,其次挑选一个较大的进给量f,最终确认一个适宜的切削进度v 。增大背吃刀量ap 可使走刀次数削减,增大进给量f有利于断屑,因而依据以上原则挑选粗车切削用量关于进步出产功率,削减刀具消耗,下降加工成本是有利的。2、精车时,加工精度和外表粗糙度要求较高,加工余量不大且均匀,因而挑选较小(但不太小)的背吃刀量ap和进给量f ,并选用切削功能高的刀具材料和合理的几许参数,以尽可能进步切削速度v。3、在组织粗、精车削用量时,应留意机床说明书给定的答应切削用量范围。关于主轴采用沟通变频调速的全自动组合机床,因为主轴在低转速时扭矩下降,尤其应留意此时的切削用量挑选。

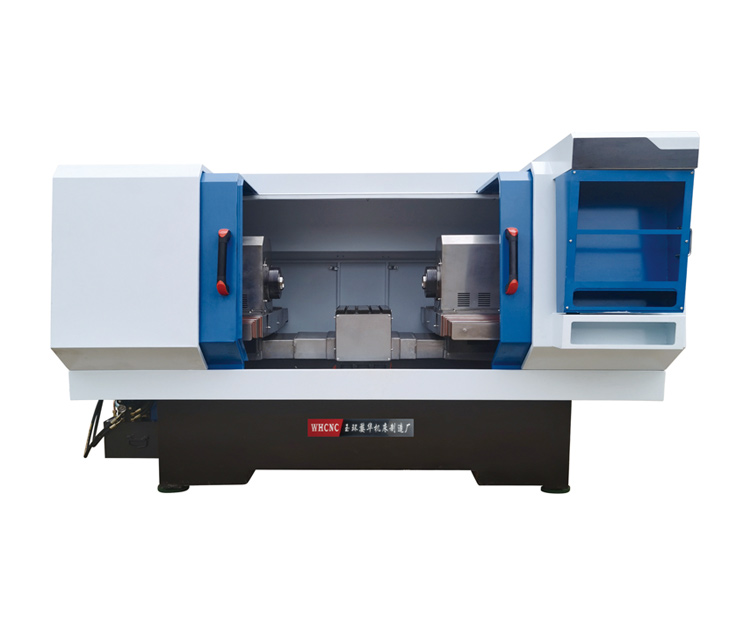

全自动组合机床加工件,CNC加工是备有刀库,并能主动替换刀具,对工件进行多工序加工的数字操控机床。工件经一次装夹后,数字操控系统能操控机床按不一样工序,主动挑选和替换刀具,主动改动机床主轴转速、进给量和刀具相对工件的运动轨道及其他辅佐机能,顺次完结工件几个面上多工序的加工。全自动组合机床因为工序的会集和主动换刀,减少了工件的装夹、丈量和机床调整等时刻,使机床的切削时刻到达机床开动时刻的8O%左右(通常机床仅为15~20%);一起也减少了工序之间的工件周转、转移和寄存时刻,缩短了出产周期,具有显着的经济效果。