全自动镗孔组合机床是指主轴轴线与工作台垂直设置的加工中心,立式加工中心机要适用于加工板类、盘类、模具及小型壳体类复杂零件。立式加工中心能完成铣、镗削、钻削、攻螺纹和用切削螺纹等工序。立式加工中心最少是三轴二联动,一般可实现三轴三联动。有的可进行五轴、六轴控制。立式加工中心立柱高度是有限的,对箱体类工件加工范围要减少,这是立式加工中心的缺点。但立式加工中心工件装夹、定位方便;刃具运动轨迹易观察,调试程序检查测量方便,可及时发现问题,进行停机处理或修改;冷却条件易建立,切削液能直接到达刀具和加工表面;三个坐标轴与笛卡儿坐标系吻合,感觉直观与图样视角一致,切屑易排除和掉落,避免划伤加工过的表面。与相应的全自动镗孔组合机床相比,结构简单,占地面积较小,价格较低。

数控系统等于是全自动镗孔组合机床的一个大脑,加工中心所有的动作、程序都是靠着它去完成的。在选择数控系统时,需要综合多种因素,如使用环境、工件情况、加工工艺、采购预算等。在加工要求不高、预算有限制的场合,可选择国产数控系统或台湾系统。加工中心的高效率不仅在于有一个精细的操作系统,还在于一个非常重要的辅助功能部件,这就是刀库,刀库是加工中心存放刀具的容器,刀库的换刀时间对一台机床的效率起着重要作用。全自动镗孔组合机床常使用的刀库有斗笠式刀库和圆盘式刀库,圆盘式刀库也叫机械手刀库或刀臂式刀库。

海南全自动镗孔组合机床的特点:CNC数控车床加工便于新产物研制和改型。CNC数控车床加工通常不需求很多凌乱的工艺装备,经过编制加工程序就可把形式凌乱和精度要求较高的零件加工走出,当产物改型,更改筹划时,只需变动程序,而不需求从头筹划工装。所以,CNC数控车床加工能大大缩小产物研制周期,为新产物的研制开辟、产物的改良、改型供给了捷径。CNC数控车床加工可向更高等的制造体系发展。CNC数控车床加工及其加工技能是计算机辅助制造的底子。CNC数控车床加工初始投资较大。这是因为CNC数控车床加工设备费用高,第一次加工筹划周期较长,修缮资本高等因素造成。CNC数控车床加工修缮要求高。数控车床是技能密集型的机电工程一体化的典型全自动镗孔组合机床加工产物,需求修缮职员既懂机械,又要懂微电子修缮方面的学问,同时还要配备较好的修缮装备。

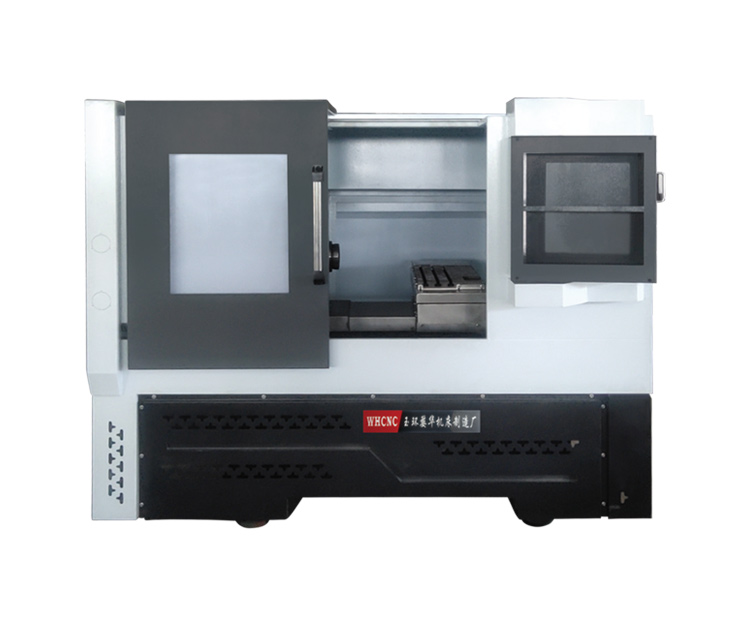

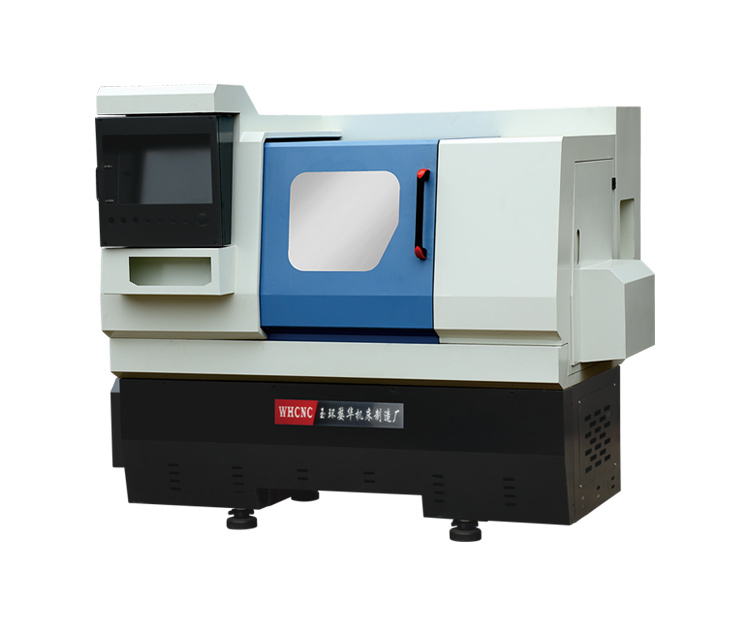

斜床身全自动镗孔组合机床的两根导轨所在平面则与地平面相交,成一个斜面,角度有30°、45°、60°、75°之分。斜床身数控车床的床身呈直角三角形。很明显,在相同导轨宽度的情况下,斜床身的X向拖板比平床身的要长,应用在车床的实际意义是可以安排更多的刀位数。斜床身数控车床的截面积要比同规格平床身的大,即抗弯曲和抗扭能力更强。斜床身数控车床采用全导轨防护,冷却箱及排屑器与主机分离,机床精度免受热切削影响。斜床身数控车床直线滚动导轨满足高速高效要求,减少摩擦阻力及温升变形,提高加工精度,并能切削加工精度的长期稳定性。刀具检测装置可自动将刀尖位置数据输入数控系统,大大减少换刀时的碉整时间,还可以自动补偿刀尖的磨损。斜床身全自动镗孔组合机床采用国产或进口高刚性的卧式转塔刀架,定位精度高,重切变形小。

全自动镗孔组合机床主轴转速一般都很高,都在8000rpm/min以上,主轴转速10000rpm/min以上为高速化主轴,机床在高转速的加工下,会产生大量的热量,高切屑的热量附着在机床工作台和工件表面不仅会影响工件的加工精度,还会对机床造成损坏,所以一般主轴会配油冷或水冷的冷却系统。主轴常见的传动方式有皮带式传动和直接式传动,直接式传动适合在高速中轻切削,对于高速主轴一般选择直接式。硬轨机速度慢一些,但刚性好些,抗撞,主要用于重切削,模具方面。线轨机速度快,精度好些,主要用于轻切削,产品方面,相对来说没有硬轨机的寿命长。一般BT40的床子线轨多,BT50的床子矩形导轨多。现在很多人买全自动镗孔组合机床都会选择两线一硬,因为这样既能提高速度又可以加大切削力度,性价比高。

长期不用全自动镗孔组合机床的维护与保养:在数控机床闲置不用时,应经常经数控系统通电,在机床锁住情况下,使其空运行。在空气湿度较大的霉雨季节应该天天通电,利用电器元件本身发热驱走数控柜内的潮气,以保证电子部件的性能稳定可靠。数控系统中硬件控制部分的维护与保养:每年让有经验的维修电工检查一次。检测有关的参考电压是否在规定范围内,如电源模块的各路输出电压、数控单元参考电压等,若不正常并清除灰尘;检查系统内各电器元件联接是否松动;检查各功能模块使用风扇运转是否正常并清除灰尘。对于长期停用的机床,应每月开机运行4小时,这样可以延长全自动镗孔组合机床的使用寿命。